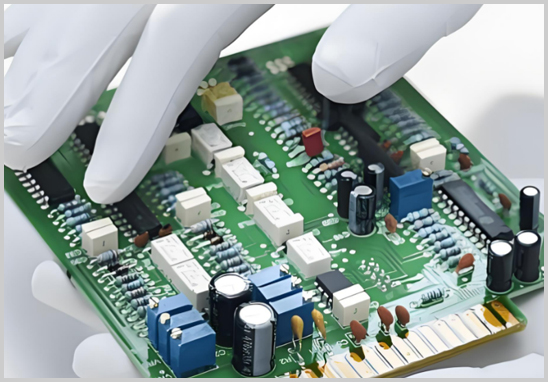

在我們宏力捷電子20多年的PCBA代工代料實(shí)戰(zhàn)經(jīng)驗(yàn)中,經(jīng)常碰到客戶提供的PCB文件或成品電路板存在各種“設(shè)計(jì)不合理”的情況,這些看似細(xì)小的問(wèn)題���,實(shí)則對(duì)后續(xù)的SMT貼片加工影響非常大��,甚至直接決定成品的良率和穩(wěn)定性�����。

今天我們就來(lái)聊一聊:常見(jiàn)的PCB不良設(shè)計(jì)會(huì)對(duì)SMT工藝產(chǎn)生哪些影響?又該如何規(guī)避����?

一���、焊盤(pán)設(shè)計(jì)不合理�����,影響焊接質(zhì)量

很多新客戶設(shè)計(jì)PCB時(shí),只關(guān)注原理圖的連通性�����,卻忽略了焊盤(pán)在實(shí)際SMT焊接中的表現(xiàn)��。

- 焊盤(pán)過(guò)大或過(guò)?�。喝菀讓?dǎo)致錫膏印刷量異常��,從而出現(xiàn)虛焊或連錫(短路)現(xiàn)象。

- 焊盤(pán)與元件引腳尺寸不匹配:焊接后引腳浮起、翹腳現(xiàn)象明顯。

- 焊盤(pán)形狀不規(guī)則或不對(duì)稱:錫膏受熱不均����,造成不均勻熔化�����,焊點(diǎn)成型差���。

參考標(biāo)準(zhǔn):《IPC-7351B》標(biāo)準(zhǔn)對(duì)SMD焊盤(pán)設(shè)計(jì)尺寸給出了明確推薦�,設(shè)計(jì)時(shí)應(yīng)優(yōu)先參考。

二�����、走線設(shè)計(jì)不當(dāng)�,影響熱分布和貼片效率

在PCB上,如果某些區(qū)域銅皮面積過(guò)大或走線寬度差異大�����,會(huì)直接影響到焊接時(shí)的熱傳導(dǎo)��,造成以下問(wèn)題:

- 一邊先融錫�,一邊滯后:導(dǎo)致元件偏移或立碑(立起來(lái)焊接)�。

- 大面積接地或電源層未分割設(shè)計(jì):吸熱快導(dǎo)致溫區(qū)不一致,錫膏溶點(diǎn)難以統(tǒng)一���。

建議:合理布局信號(hào)線、電源線��、地線����,保持熱平衡。

三���、元件間距不足,影響貼片效率和良率

SMT貼片設(shè)備有一定的機(jī)械精度范圍����,如果元器件間距過(guò)近����,不僅影響貼片吸嘴對(duì)位�����,還容易在回流焊時(shí)造成錫橋、短路等問(wèn)題。

- 0402、0201等微小元件相鄰過(guò)近:機(jī)器貼片難度大���,偏移率高。

- 元件過(guò)密排布在焊接熱源附近:熱應(yīng)力集中,容易造成焊點(diǎn)疲勞開(kāi)裂����。

IPC推薦間距:小尺寸貼片器件間距建議≥0.2mm�����。

四、無(wú)定位孔或Mark點(diǎn)�,貼片識(shí)別困難

不少客戶設(shè)計(jì)時(shí)未設(shè)置或未標(biāo)注清晰Mark點(diǎn)(視覺(jué)對(duì)位標(biāo)識(shí))��,會(huì)影響貼片機(jī)識(shí)別準(zhǔn)確性,導(dǎo)致大批次貼錯(cuò)料�。

- 無(wú)定位孔:SMT上下板誤差大����。

- Mark點(diǎn)位置不規(guī)范:造成程序坐標(biāo)錯(cuò)亂�����,貼偏嚴(yán)重����。

建議設(shè)計(jì)雙面均設(shè)標(biāo)準(zhǔn)Mark點(diǎn),配合SMT貼片工藝流程��。

五����、開(kāi)窗設(shè)計(jì)不規(guī)范�����,影響錫膏印刷

開(kāi)窗(即鋼網(wǎng)開(kāi)孔)直接決定了錫膏印刷量��,不合理的設(shè)計(jì)會(huì)導(dǎo)致焊盤(pán)上錫不足或過(guò)量,造成以下問(wèn)題:

- 上錫不足:焊點(diǎn)虛焊。

- 上錫過(guò)多:引腳浮焊��、連錫����。

- 窗口位置偏移:導(dǎo)致焊盤(pán)偏錫,焊接不牢���。

建議使用激光開(kāi)孔、根據(jù)實(shí)際器件封裝調(diào)整開(kāi)窗比例�,一般建議開(kāi)窗面積為焊盤(pán)面積的70%\~90%�。

如何規(guī)避PCB不良設(shè)計(jì)對(duì)SMT工藝的影響���?

作為一家經(jīng)驗(yàn)豐富的PCBA代工代料廠家����,我們宏力捷電子在與客戶協(xié)作中,總結(jié)出如下經(jīng)驗(yàn)建議:

1. 設(shè)計(jì)階段與PCBA廠聯(lián)動(dòng)審圖,避免埋雷�����。

2. 充分參考IPC-2221/2222/7351等行業(yè)標(biāo)準(zhǔn)�����。

3. 讓專業(yè)做專業(yè):將PCB設(shè)計(jì)交給懂制造的團(tuán)隊(duì)�,比如我們宏力捷���,可從設(shè)計(jì)源頭把控貼片質(zhì)量����。

4. SMT打樣前進(jìn)行DFM可制造性分析��,提前優(yōu)化設(shè)計(jì)問(wèn)題��。

PCB不良設(shè)計(jì)對(duì)SMT貼片加工的影響,不僅僅是提高了良率的難度,更可能在后續(xù)交付或使用階段埋下品質(zhì)隱患���。我們宏力捷電子可為客戶提供一站式PCBA代工代料服務(wù),包括PCB設(shè)計(jì)��、元件采購(gòu)���、SMT貼片�、DIP插件、測(cè)試�、組裝����、打包交付��,全流程質(zhì)量把控����,確保您的產(chǎn)品穩(wěn)定可靠���、準(zhǔn)時(shí)交付��。

深圳宏力捷推薦服務(wù):PCB設(shè)計(jì)打樣 | PCB抄板打樣 | PCB打樣&批量生產(chǎn) | PCBA代工代料